Izolatorii sunt componente critice în sistemele electrice, asigurând siguranța, stabilitatea și funcționarea fiabilă. Izolatorii de fabricație necesită precizie, consistență și eficiență, ceea ce face ca alegerea unei mașini de modelare prin injecție izolatoare să fie crucială pentru orice instalație de producție. Selectarea mașinii potrivite afectează capacitatea de producție, calitatea produsului, costurile operaționale și eficiența pe termen lung.

Acest ghid explorează factorii cheie, tipurile de mașini, considerente tehnologice și sfaturi practice pentru alegerea mașinii de modelare a injecției pentru izolatori potriviți pentru nevoile dvs. de producție.

Înțelegerea izolatorilor Mașini de modelare prin injecție

O mașină de modelat prin injecție izolatoare este proiectată pentru a produce izolatori electrici de înaltă calitate prin injectarea materialului topit, de obicei ceramică, rășină epoxidică sau polimeri compoziți, în matrițe de precizie. Mașina trebuie să mențină un control strict al temperaturii, consecvența presiunii și o cronometrare precisă a injecției pentru a se asigura că izolatorul final nu are defecte, cum ar fi bule de aer, fisuri sau puncte slabe.

Componentele cheie ale unei mașini de modelare prin injecție izolatoare includ:

Unitate de injecție: încălzește și injectează materia primă în matriță.

Unitatea de prindere: ține mucegaiul ferm și asigură presiunea corectă în timpul injecției.

Sistem de control: reglementează temperatura, viteza de injecție, presiunea și calendarul ciclului.

Mucegai: cavități proiectate de precizie care definesc forma și caracteristicile izolatorului.

Calitatea produsului final depinde nu numai de mașină, ci și de calitatea mucegaiului, de selecția materialelor și de parametrii procesului.

Factori de luat în considerare atunci când alegeți o mașină de modelat prin injecție izolatori

Alegerea mașinii de modelare a injecției potrivite necesită o examinare atentă a mai multor factori, inclusiv volumul de producție, compatibilitatea materialului, tipul mașinii și caracteristicile tehnologice.

1.. Volumul producției și timpul ciclului

Prima considerație este câți izolatori trebuie să produceți. Mașinile variază foarte mult în forța lor de prindere, viteza de injecție și eficiența ciclului, care afectează direct producția de producție.

Producție cu volum scăzut: Mașini mai mici cu o capacitate de injecție moderată pot fi suficiente pentru prototipuri sau rulări limitate.

Producție cu volum mare: mașini mari cu forță de prindere mai mare și cicluri de injecție mai rapide sunt ideale pentru producția în masă.

Înțelegerea obiectivelor dvs. de producție vă asigură că evitați plata excesivă a unei mașini prea puternice sau sub performanță cu o mașină prea mică.

2. Compatibilitatea materială

Izolatoarele pot fi fabricate din ceramică, polimeri compoziți, rășini termozetare sau materiale epoxidice, fiecare cu cerințe unice de procesare.

Izolatoare ceramice: necesită mașini cu presiune de injecție ridicată și control precis al temperaturii din cauza vâscozității ridicate a suspensiei ceramice.

Polimer sau izolatoare epoxidice: Mașinile trebuie să gestioneze materiale de termosetare, menținând căldură și presiune constantă pentru întărire.

Materiale compozite: Mașinile trebuie să asigure amestecarea corespunzătoare și o injecție omogenă pentru a preveni defectele.

Selectarea unei mașini compatibile cu materialul ales este esențială pentru menținerea calității produsului și reducerea deșeurilor.

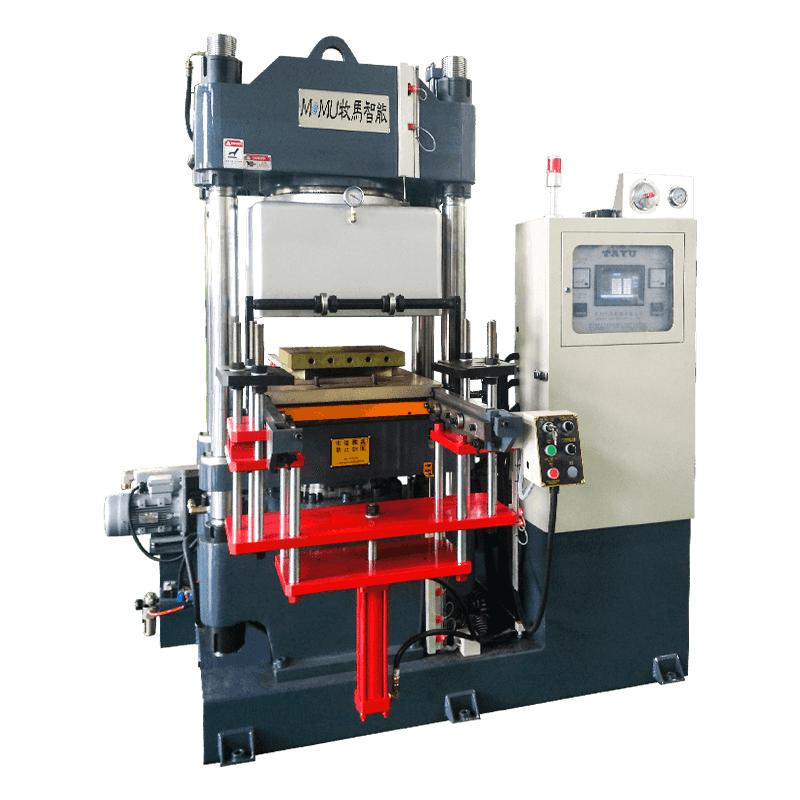

![]()

3. Forța de prindere și capacitatea de injecție

Forța de prindere determină capacitatea mașinii de a menține matrița închisă în timpul injecției, prevenind formarea blițului și deformarea matriței. Mașinile variază de la câteva tone la sute de tone de forță de prindere.

Capacitatea de injecție se referă la volumul materialului pe care mașina îl poate injecta pe ciclu. Mașinile cu o capacitate mai mare sunt potrivite pentru izolatori mai mari sau rate de producție mai rapide, în timp ce mașinile mai mici sunt potrivite pentru izolatori compacti sau pentru producția cu volum redus.

Alegerea forței de prindere corecte și a capacității de injecție asigură precizia dimensională, calitatea suprafeței și integritatea structurală.

4. Precizia și toleranța

Izolatoarele electrice necesită toleranțe dimensionale strânse și finisaje netede ale suprafeței pentru a asigura izolarea corespunzătoare și performanța mecanică. Caracteristici avansate de modele de modelare prin injecție:

Sisteme de injecție controlate de servo: oferă un control precis al vitezei și presiunii injecției.

Controlul temperaturii cu mai multe zone: menține fluxul uniform al materialului și previne punctele fierbinți.

Sisteme de monitorizare în timp real: detectați anomalii și reglați automat parametrii.

Mașinile cu o precizie mai mare reduc defectele, minimizează resturile și îmbunătățesc eficiența generală a producției.

5. Automatizare și caracteristici tehnologice

Izolatoare moderne Mașinile de modelare prin injecție includ adesea caracteristici de automatizare care cresc eficiența și reduc costurile forței de muncă. Aceste caracteristici includ:

Brațe robotizate pentru manipularea mucegaiului: automatizează îndepărtarea și plasarea izolatorilor.

Sisteme automate de alimentare a materialelor: asigurați -vă furnizarea constantă a materialelor și reduceți erorile manuale.

Software de monitorizare și control al proceselor: colectează date de producție, monitorizează performanța mașinii și permite întreținerea predictivă.

Alegerea unei mașini cu caracteristici de automatizare adecvate depinde de scala de producție, de disponibilitatea forței de muncă și de cerințele de calitate.

6. Eficiența energetică

Mașinile de modelare prin injecție consumă energie semnificativă în timpul proceselor de încălzire, injecție și prindere. Mașinile cu unități servo-electrice, încălzitoare de economisire a energiei și timpi de ciclu optimizați pot reduce semnificativ consumul de energie.

Investiția într-o mașină eficientă din punct de vedere energetic nu numai că scade costurile de exploatare, dar susține și obiective de sustenabilitate, ceea ce poate fi din ce în ce mai important pentru respectarea reglementărilor și responsabilitatea corporativă.

7. Compatibilitatea și dimensiunea mucegaiului

Mărimea și tipul de mucegai de impact direct la selecția mașinii. Luați în considerare:

Dimensiuni maxime ale matriței: Asigurați -vă că mașina poate găzdui dimensiunea matriței.

Material de mucegai și complexitate: Moldurile complexe necesită mașini cu capacități precise de injecție și de prindere.

Molduri cu mai multe cavități: Pentru producția cu volum mare, o mașină care acceptă mucegaiuri cu mai multe cavități crește producția.

Selectarea unei mașini compatibile cu proiectele de matriță asigură flexibilitatea dezvoltării produselor și a ciclurilor de producție eficiente.

8. Întreținere și asistență după vânzare

Întreținerea este crucială pentru asigurarea fiabilității pe termen lung și a calității constante a producției. Când alegeți o mașină, luați în considerare:

Ușurința de întreținere: Mașinile cu componente accesibile și designul modular reduc timpul de oprire.

Disponibilitatea pieselor de schimb: Asigurați -vă că producătorul oferă acces rapid și ușor la piesele de schimb.

Asistență tehnică: Serviciul de încredere și formarea fiabilă pentru vânzări pentru operatori îmbunătățesc productivitatea.

Mașinile cu rețele de asistență puternice reduc riscul operațional și îmbunătățesc continuitatea producției.

Tipuri comune de izolatori Mașini de modelare prin injecție

Există mai multe tipuri de mașini de modelare prin injecție adecvate pentru producția de izolator:

Mașini de modelare cu injecție hidraulică: mașini tradiționale cu prindere robustă și forță de injecție. Potrivit pentru materiale ceramice și vâscozitate ridicată.

Mașini servo-electrice de modelare prin injecție: eficientă din punct de vedere energetic, precisă și mai rapidă. Ideal pentru polimeri de termosetare și materiale compozite.

Mașini de modelare cu injecție hibridă: combinați sistemele hidraulice și electrice pentru a obține atât forță mare, cât și precizie, potrivite pentru forme de izolatoare complexe.

Mașini de modelare prin injecție verticală: utilizate pentru introducerea modelării, permițând plasarea precisă a inserțiilor metalice sau conductoare în izolatori.

Înțelegerea tipului de mașină ajută la potrivirea nevoilor de producție cu capacitățile mecanice și tehnologice corecte.

Sfaturi practice pentru selectarea mașinii din dreapta

Evaluează nevoile de producție: Determinați cerințele de ieșire zilnice sau săptămânale și dimensiunile produselor preconizate.

Luați în considerare cerințele materiale: Potriviți mașina cu tipul de material pe care intenționați să îl utilizați.

Concentrați-vă pe precizie: izolatorii de înaltă calitate necesită mașini capabile de toleranțe strânse și producție fără defecte.

Revizuirea opțiunilor de automatizare: decideți dacă aveți nevoie de manipulare robotică, alimentare automată sau monitorizare a proceselor.

Planul pentru eficiența energetică: Mașinile cu caracteristici de economisire a energiei reduc costurile pe termen lung.

Verificați întreținerea și suportul: asigurați -vă accesul ușor la piese de schimb și asistență tehnică fiabilă.

Producția de probă de testare: Când este posibil, testați mașina cu material și mucegai real pentru a verifica calitatea și timpul ciclului.

Concluzie

Selectarea mașinii de modelare a injecției izolatorilor potriviți este o decizie critică care afectează eficiența producției, calitatea produsului și rentabilitatea generală. Mașina ideală echilibrează volumul de producție, compatibilitatea materialelor, precizia, automatizarea, eficiența energetică și întreținerea.

Pentru producătorii care urmăresc să producă izolatori electrici de înaltă calitate, investiția în mașina corectă de modelare a injecției asigură performanțe constante, reduce deșeurile și susține succesul operațional pe termen lung. Prin evaluarea cu atenție a nevoilor dvs. de producție și a capacităților mașinii, puteți alege o soluție care oferă fiabilitate, eficiență și izolatori de înaltă calitate pentru o gamă largă de aplicații industriale și electrice.