Cauciucul lichid din silicon (LSR) a devenit un material utilizat pe scară largă în industrii precum dispozitive medicale, automobile, electronice și bunuri de consum datorită flexibilității, durabilității și rezistenței la căldură. Pentru a produce componente LSR de înaltă calitate, producătorii se bazează pe Mașini de prindere a matriței din silicon lichid , care sunt mașini specializate de modelare prin injecție, concepute pentru a gestiona proprietățile unice ale siliconului. Întreținerea corectă și depanarea acestor mașini sunt cruciale pentru a asigura calitatea constantă a produsului, pentru a maximiza eficiența producției și pentru a reduce timpul de oprire.

Ocest articol oferă un ghid detaliat privind menținerea și depanarea mașinilor de prindere a matriței din silicon lichid, evidențierea practicilor cheie, problemelor comune și strategiilor preventive pentru operatori și personalul de întreținere.

1. Înțelegerea mașinii de prindere a matriței din silicon lichid

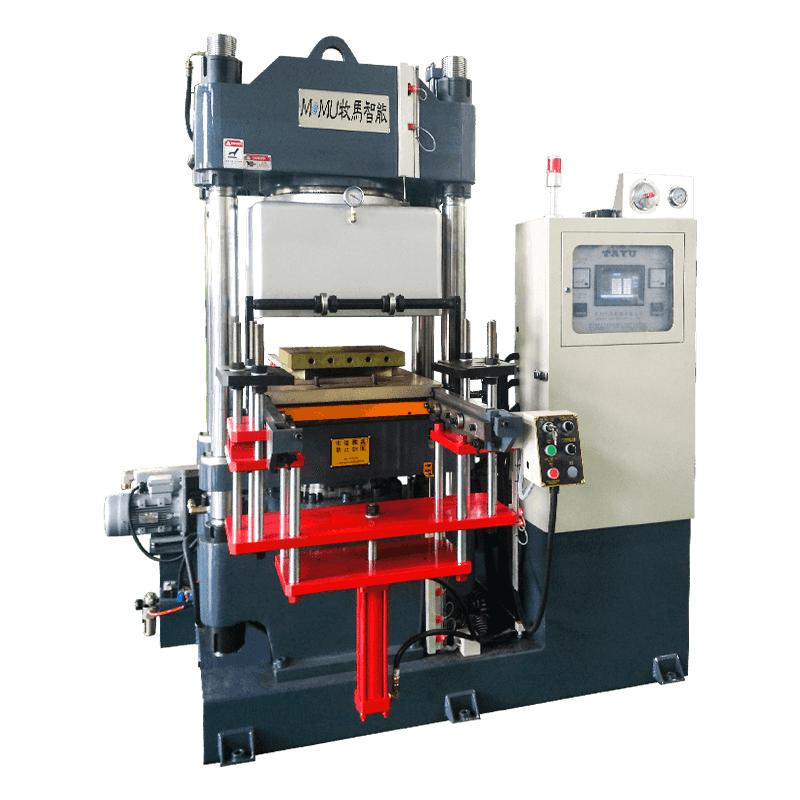

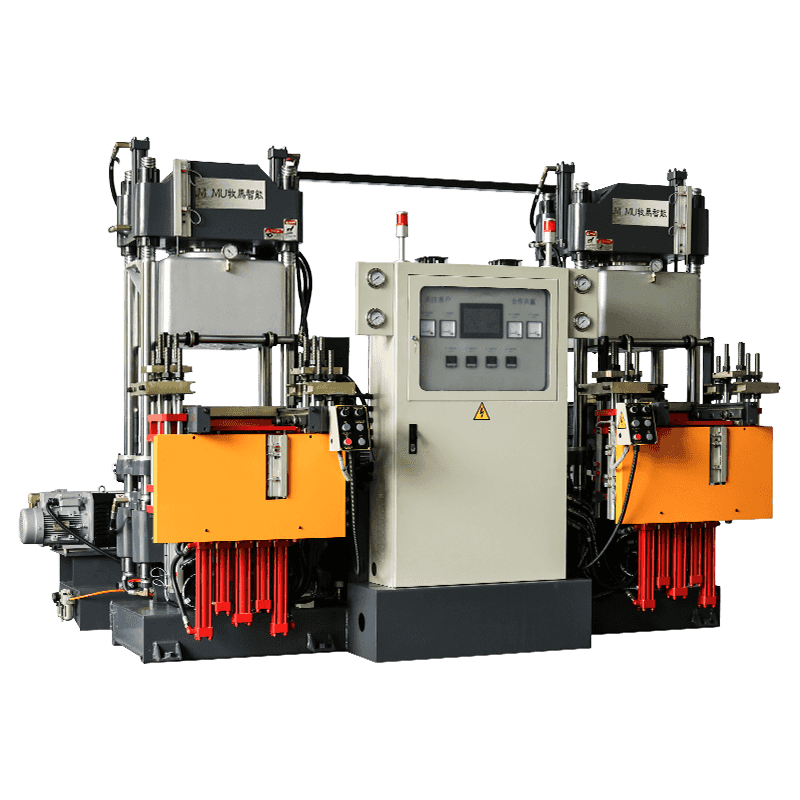

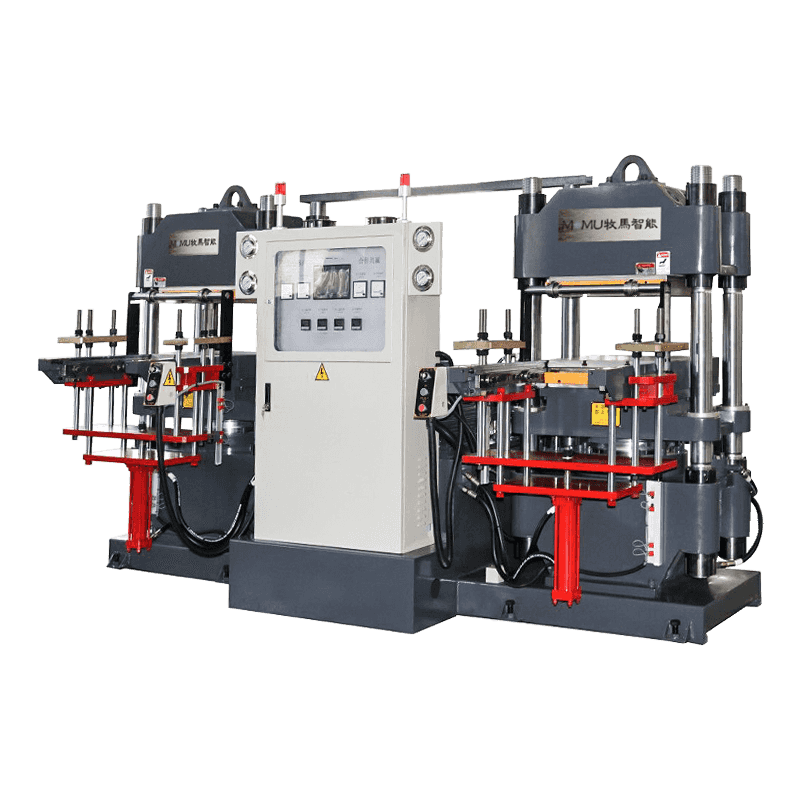

A Mașină de prindere a matriței din silicon lichid este conceput pentru a injecta și a muta Cauciuc de silicon lichid cu două componente în forme specifice cu o precizie ridicată. Mașina constă de obicei din mai multe sisteme cheie:

- Unitate de prindere: Ține și asigură mucegaiul în timpul injecției pentru a asigura dimensiuni ale pieselor consistente și pentru a preveni formarea blițului.

- Unitate de injecție: Oferă cantități precise de silicon lichid în cavitatea matriței sub presiune și temperatură controlată.

- Sistem de încălzire și răcire: Menține temperatura optimă a mucegaiului și a materialului pentru întărire și eliberarea pieselor.

- Sistem de control: Monitorizează și reglementează viteza de injecție, presiunea, temperatura și forța de prindere pentru a obține o calitate constantă.

Deoarece LSR se comportă diferit de termoplastice, mașinile trebuie să funcționeze în condiții specifice, incluzând temperatura precisă a mucegaiului, viteza de injecție și forța de prindere, ceea ce face ca întreținerea și depanarea să fie critice pentru producția fiabilă.

2. Practici de întreținere de rutină

Întreținerea corectă este esențială pentru longevitatea și performanța unei mașini de prindere a matriței din silicon lichid. Mai jos sunt practici cheie de întreținere:

2.1 Întreținere zilnică

- Curățați suprafețele mașinii: Îndepărtați reziduurile de silicon din duza de injecție, suprafețele matriței și tabelul mașinii. Siliconul poate fi lipicios și poate interfera cu alinierea mucegaiului sau poate provoca bliț dacă nu este curățat.

- Verificați nivelurile de ulei hidraulic: Asigurați -vă că sistemul hidraulic are ulei adecvat și că calitatea uleiului respectă specificațiile producătorului. Uleiul scăzut sau contaminat poate reduce eficiența de prindere și poate duce la o calitate inconsistentă a pieselor.

- Verificați alinierea mucegaiului: Verificați dacă jumătățile de matriță sunt aliniate corespunzător în unitatea de prindere pentru a preveni prindere inegală și defecte de produs.

- Ungeți părțile mobile: Aplicați lubrifianți recomandate de producător pentru a ghida șinele, rulmenții și legăturile mecanice pentru a reduce uzura și a preveni defecțiunea mecanică.

2.2 Întreținere săptămânală

- Verificați furtunurile și conexiunile hidraulice: Căutați scurgeri, fisuri sau accesorii dezlănțuite, care pot compromite forța de prindere și siguranța mașinii.

- Verificați unitățile de control al temperaturii: Asigurați -vă că încălzitoarele de mucegai și senzorii de temperatură funcționează corect pentru a menține întărirea uniformă.

- Examinați componentele electrice: Inspectați cablarea, conectorii și senzorii pentru semne de uzură, coroziune sau supraîncălzire.

2.3 Întreținere lunară

- Precizia forței de prindere a testului: Utilizați instrumente de calibrare pentru a verifica dacă unitatea de prindere exercită forța corectă pe matriță. Acest lucru este esențial pentru prevenirea flash -ului și pentru asigurarea consistenței părților.

- Înlocuiți garniturile și garniturile uzate: Garniturile hidraulice și garniturile de matriță se pot degrada în timp din cauza căldurii și presiunii, ceea ce poate provoca scurgeri sau prindere inegală.

- Curățați și inspectați unitatea de injecție: Demontați duza de injecție și piston, dacă este necesar, pentru a îndepărta acumularea de silicon care ar putea împiedica fluxul.

2.4 Întreținere anuală

- Revizuirea sistemului hidraulic: Înlocuiți uleiul hidraulic, filtrele și componentele uzate pentru a menține eficiența.

- Actualizare software a sistemului de control: Asigurați -vă că sistemul de control al mașinilor rulează cea mai recentă versiune de software pentru a beneficia de performanțe și diagnostice îmbunătățite.

- Inspecție mecanică cuprinzătoare: Verificați starea șinelor de ghidare, a rulmenților, a șuruburilor și a plăcilor de prindere pentru semne de uzură sau aliniere greșită.

![]()

3. Probleme comune de depanare

Chiar și cu o întreținere adecvată, operatorii pot întâmpina probleme în timpul producției de LSR. Înțelegerea problemelor comune și soluțiile lor poate reduce timpul de oprire.

3.1 Formarea flash

Simptome: Excesul de silicon se scurge din cavitatea matriței, creând materiale nedorite în jurul marginilor părții.

Cauze:

- Forță de prindere insuficientă

- Mucegaiuri uzate sau nealiniate

- Presiune sau viteză incorectă de injecție

Soluții: - Creșterea forței de prindere treptat și asigurați -vă că jumătățile de mucegai sunt aliniate corespunzător

- Verificați marginile matriței și înlocuiți garniturile sau garniturile uzate

- Reglați viteza și presiunea injecției în funcție de specificațiile materialului

3.2 fotografii scurte (umplutură incompletă)

Simptome: Cavitățile de mucegai sunt parțial umplute, rezultând părți incomplete.

Cauze:

- Presiune scăzută de injecție

- Duza de injecție blocată

- Temperatura incorectă a matriței sau vâscozitatea siliconului

Soluții: - Creșterea presiunii de injecție în limitele recomandate

- Curățați duza și unitatea de injecție pentru a elimina obstrucțiile

- Reglați temperatura matriței și verificați raportul amestecului de silicon

3.3 Partea lipită de matriță

Simptome: Piesele nu se eliberează din matriță, necesitând îndepărtarea manuală.

Cauze:

- Agenți inadecvați de eliberare a mucegaiului

- Temperatura matriței prea scăzută

- Timp de întărire insuficient

Soluții: - Aplicați agenții de eliberare a mucegaiului corespunzătoare recomandate pentru LSR

- Creșteți ușor temperatura mucegaiului pentru un flux și întărire mai bun de silicon

- Asigurați -vă că timpul de întărire adecvat este menținut pentru fiecare ciclu

3.4 Eșecuri hidraulice sau mecanice

Simptome: Unitatea de prindere nu reușește să se deplaseze, se scurg căderi de presiune sau zgomote anormale.

Cauze:

- Ulei hidraulic sau contaminare scăzut

- Garnituri uzate, rulmenți sau legături mecanice

- Linii hidraulice blocate sau restrânse

Soluții: - Reumpleți sau înlocuiți uleiul hidraulic și curat filtrele

- Inspectați și înlocuiți garniturile uzate sau componentele mecanice

- Verificați liniile hidraulice pentru obstrucții și asigurați un flux de fluid adecvat

3.5 Erori electrice sau de control

Simptome: Mașina se oprește pe neașteptate, afișează coduri de eroare sau arată o funcționare inconsistentă.

Cauze:

- Senzori defectuoși sau cablare

- Sclipiri software în sistemul de control

- Supraîncălzirea componentelor de control

Soluții: - Inspectați și reparați sau înlocuiți senzorii defectuoși sau cabluri

- Reporniți și actualizați software -ul de control

- Asigurați răcirea și ventilația adecvată pentru panourile electrice

4. Măsuri preventive

Prevenirea este întotdeauna mai bună decât depanarea reactivă. Producătorii pot face mai mulți pași pentru a minimiza timpul de oprire a mașinii:

- Pregătirea operatorului: Asigurați -vă că toți operatorii sunt instruiți pentru a gestiona materialele LSR și pentru a înțelege setările mașinii, cerințele de prindere și protocoalele de siguranță.

- Calibrare regulată: Calibrați periodic forța de prindere, presiunea de injecție și senzori de temperatură pentru a menține precizia.

- Utilizați materiale LSR de calitate: Impuritățile sau amestecurile de silicon incorecte pot înfunda duze sau pot afecta întărirea, ceea ce duce la defecte și încordarea mașinii.

- Programe de întreținere programate: Implementați inspecții de rutină și întreținere preventivă pe baza recomandărilor producătorului.

- Documentare: Păstrați înregistrări detaliate ale activităților de întreținere, reparații și înlocuiri de piese pentru a identifica problemele recurente și a optimiza programele.

5. Considerații de siguranță

Menținerea și depanarea unei mașini de prindere a matriței din silicon lichid necesită o atenție atentă la siguranță:

- Deconectați întotdeauna puterea și alimentarea hidraulică înainte de a efectua întreținerea.

- Folosiți echipamente de protecție atunci când manipulați matrițe fierbinți, fluide hidraulice sau substanțe chimice.

- Asigurați -vă că piesele mobile sunt imobilizate în timpul inspecției pentru a preveni rănirea.

- Urmați liniile directoare ale producătorului pentru o funcționare în siguranță și depanare.

Respectarea acestor practici de siguranță reduce riscul de accidente și asigură un mediu de lucru sigur pentru operatori.

6. Concluzie

Întreținerea corectă și depanarea unei mașini de prindere a matriței din silicon lichid sunt esențiale pentru o producție de LSR de înaltă calitate consistentă. Urmărind rutine de întreținere zilnice, săptămânale, lunare și anuale, operatorii pot prelungi durata de viață a mașinii, pot reduce defectele și pot maximiza eficiența producției. Problemele comune, cum ar fi blițul, fotografiile scurte, lipirea pieselor, defecțiunile hidraulice și erorile electrice, pot fi gestionate în mod eficient prin înțelegerea cauzelor lor și aplicând soluții vizate.

Măsuri preventive, inclusiv instruirea operatorilor, calibrarea programată, materiale LSR de înaltă calitate și documentație cuprinzătoare, îmbunătățesc în continuare fiabilitatea mașinii. Împreună cu respectarea protocoalelor de siguranță, aceste practici se asigură că mașinile de prindere a matriței din silicon lichid continuă să funcționeze fără probleme, oferind produse de silicon precise, durabile și de înaltă calitate pentru o gamă largă de industrii.

Cu o atenție corespunzătoare asupra întreținerii și depanului, producătorii pot optimiza performanța, reduce timpul de oprire și pot menține avantajele competitive ale producerii componentelor LSR de înaltă calitate în mod eficient.