Mașina de turnare prin injecție a cauciucului de tip unghi (silicon) este potrivită pentru instalar...

Categorie produs

Masina de injectare cauciuc (silicon). Producătorii

-

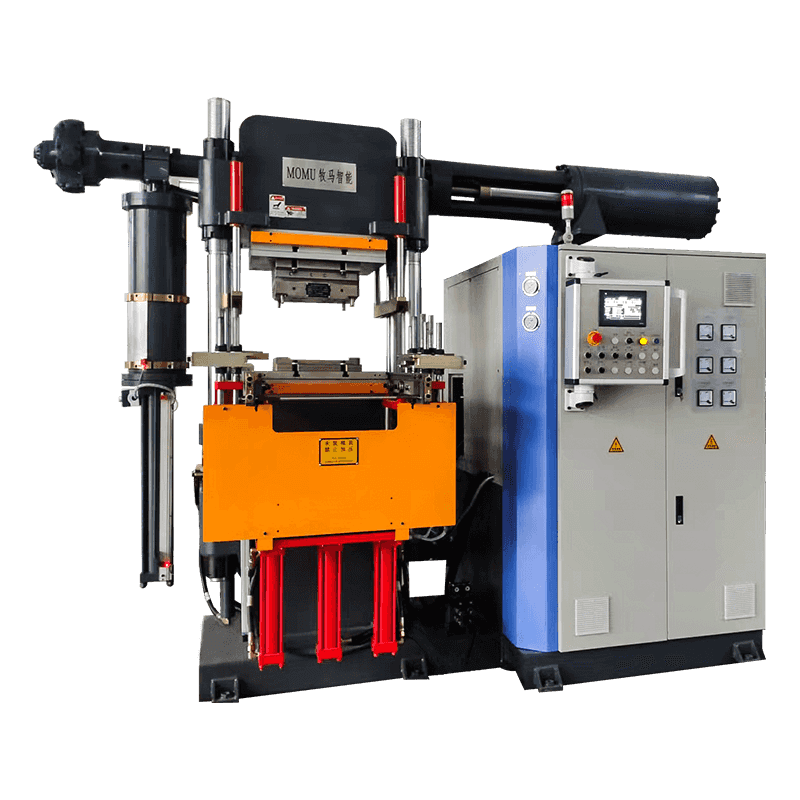

Mașină de turnat prin injecție cauciuc tip unghi (silicon).

Mașina de turnare prin injecție a cauciucului de tip unghi (silicon) este potrivită pentru insta

-

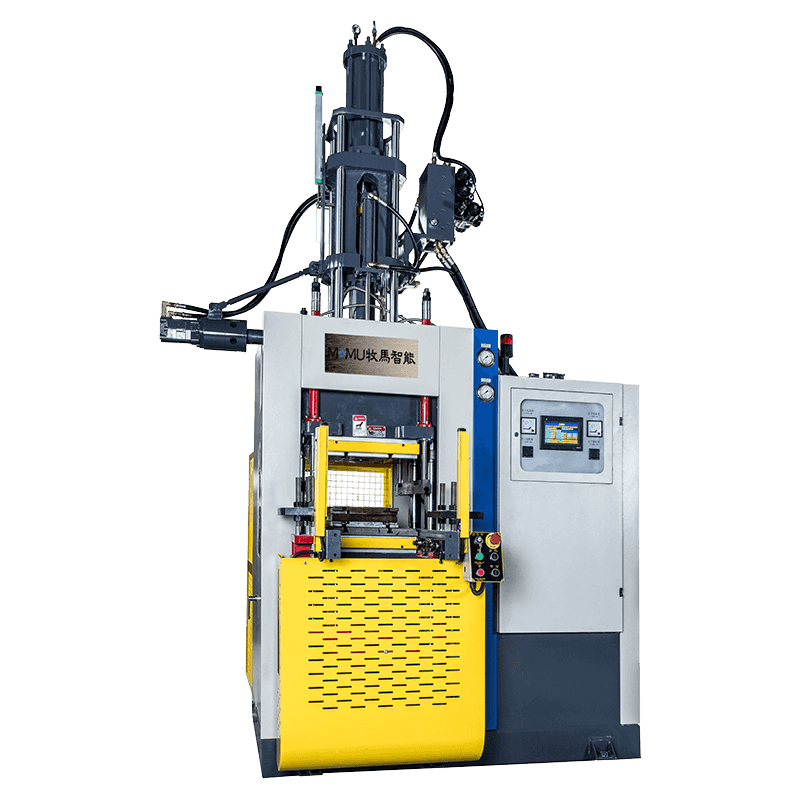

Mașină verticală de turnat prin injecție din cauciuc (silicon).

Mașina de turnat prin injecție verticală din cauciuc (silicon) are viteză de injecție rapidă

-

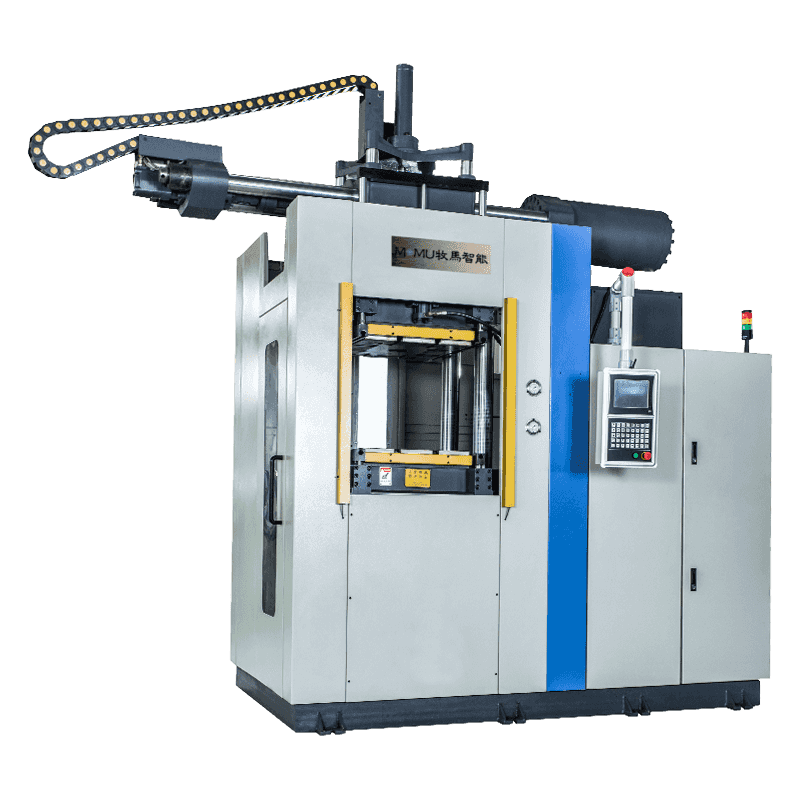

First In First Out Mașină de turnat prin injecție din cauciuc (silicon).

Mașina de turnare prin injecție a cauciucului (silicon) adoptă un sistem de injecție de cauciuc

-

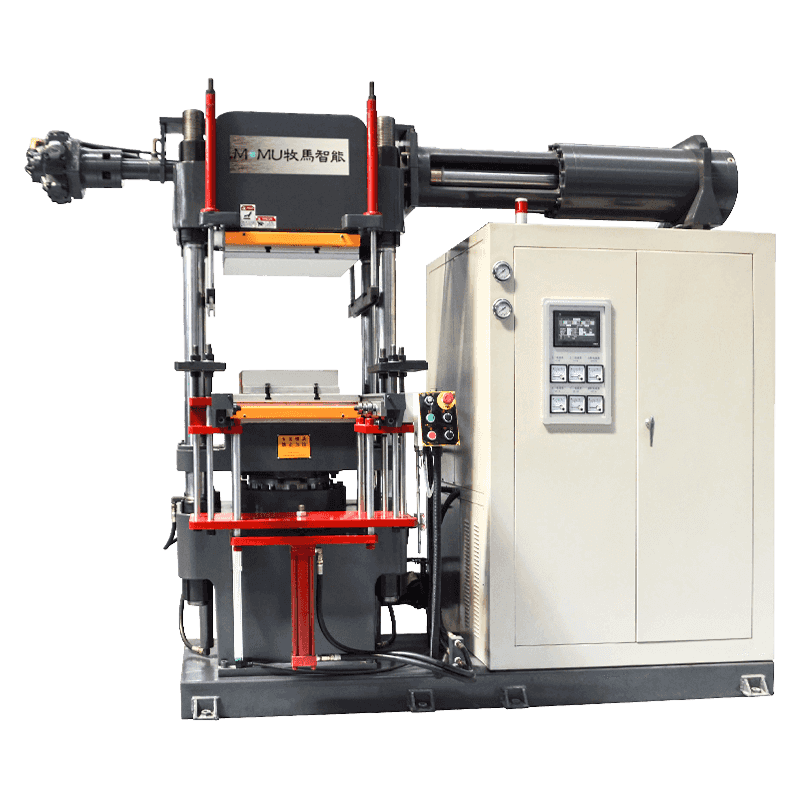

Mașină de turnat prin injecție orizontală din cauciuc (silicon).

O mașină de turnare prin injecție a cauciucului orizontal (siliconic), cunoscută și ca o mași

-

Mașină verticală de turnat prin injecție din cauciuc (silicon).

Citeşte mai multMașina de turnat prin injecție verticală din cauciuc (silicon) are viteză de injecție rapidă și pre...

-

First In First Out Mașină de turnat prin injecție din cauciuc (silicon).

Citeşte mai multMașina de turnare prin injecție a cauciucului (silicon) adoptă un sistem de injecție de cauciuc pla...

-

Mașină de turnat prin injecție orizontală din cauciuc (silicon).

Citeşte mai multO mașină de turnare prin injecție a cauciucului orizontal (siliconic), cunoscută și ca o mașină ori...

Producător profesionist de mașini de turnat cauciuc și plastic

În principal implicat în cercetarea, dezvoltarea și producția de mașini de injectare a cauciucului, mașini de injecție de silicon, mașini de vulcanizare în vid, mașini de vulcanizare a plăcilor și bachelită, BMC și alte echipamente de turnare prin injecție de înaltă precizie. După ani de dezvoltare, compania a devenit o putere de cercetare și dezvoltare, un sistem avansat de management al calității, formarea inovației independente, tehnologia ca nucleu al competitivității întreprinderilor producătoare de mașini de cauciuc. Calitatea produsului este fundamentul supraviețuirii întreprinderii, pentru a asigura pe deplin stabilitatea și durata de viață a mașinii, pe de o parte, compania a stabilit un parteneriat strâns cu gigantul mondial de control al fluidelor Bosch, japonezul Yuken, Siemens și cheia. piese echipamente electrice, hidraulice și de etanșare sunt toate prin import; pe de altă parte, organizați departamentul de cercetare și dezvoltare cu mai multe institute de cercetare, adoptați tehnologia avansată europeană, optimizați designul produsului și, combinat cu ani de experiență practică, faceți produsul rezonabil, sigur și eficient, astfel încât să ofere utilizatorilor o soluție adecvată. mașină de turnat prin injecție de precizie.

Intră Atingeți cu noi.

-

{articol item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

-

O mașină de turnare prin injecție a cauciucului orizontal (siliconic), cunoscută și ca o mașină orizontală complet auto...

CITEŞTE MAI MULT

{/article}

Cum contribuie materialele și tehnicile de izolare la reducerea consumului de energie la mașinile de turnat prin injecție a cauciucului siliconic?